AT-L ein Kettenschlepper entsteht

Das Fahrzeug wurde verkauft, so hat jetzt ein anderer Modellbauer richtig Spaß mit dem ATL. Aber, vielleicht baue ich in einigen Jahren wieder mal einen ATL, oder doch ein RSO in der Anwendung: Landwirtschaft 1947, dass wäre das kleinste historische Kettenfahrzeug. Mal sehen....

|

||||

|

Vor ganz vielen Jahren

war es der Kindertraum ein T34 Modell zu bauen.

Bei dem Traum blieb es aber. Nachdem die jugendliche Faszination

der Militärtechnik, zusammen mit dem militärischem Dienstgrad, an den

besagten Nagel gehängt wurde, versank das T34 Projekt vollständig in

den Modellbau-Archiven. Nach längerer Modell-Bau Pause habe ich

Schiffsmodelle gebaut.

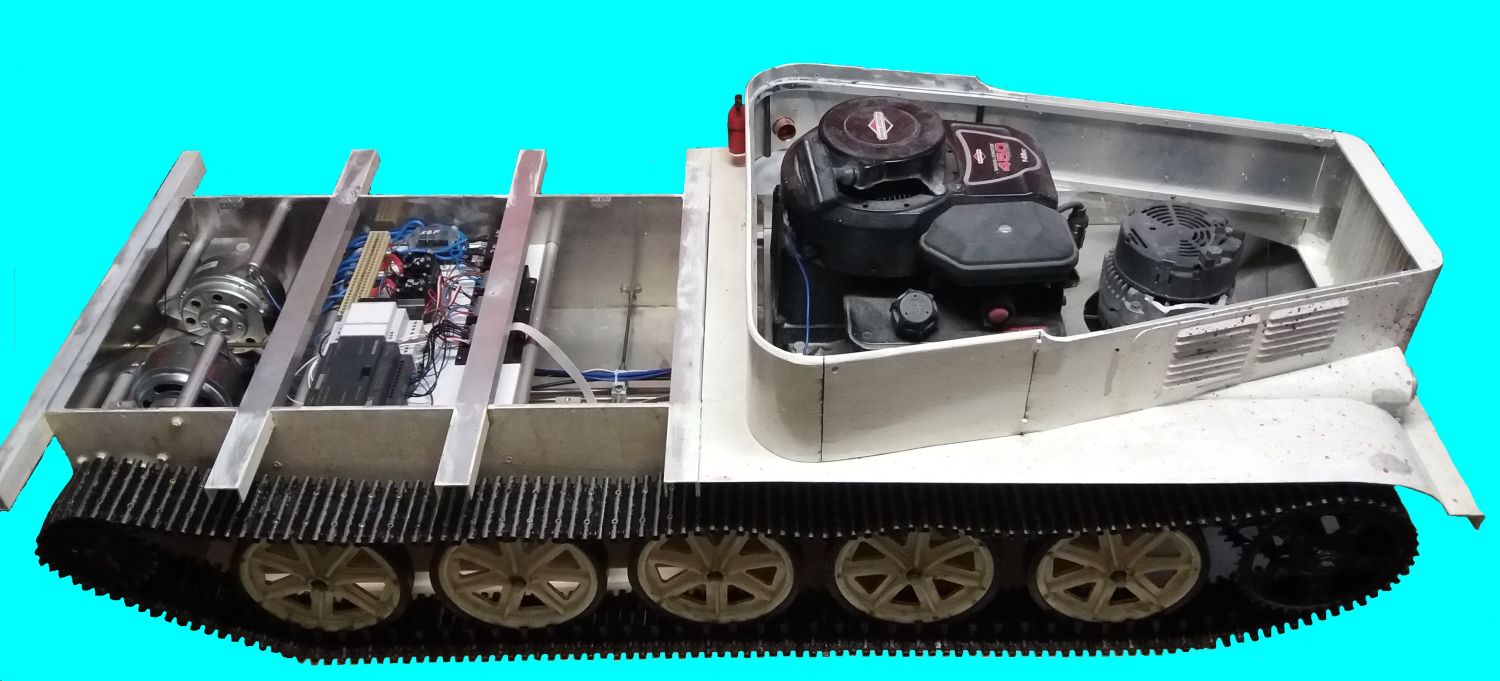

Rasenmäher-Resycling Mit der Durchrostung des Rasenmäher- Chassis bettelte der Briggs & Stratton Verbrenner geradezu nach einem zweiten Fahrzeug-Leben. Es war der richtige Zeitpunkt den Kindertraum um zu setzen. Ein Kettenfahrzeug sollte es also schon sein. Aber ein millitärisch genutztes Fahrzeug ist nicht mehr die erste Wahl. ATL = Artilleriezugmittel - leicht, im russischen: артиллерийский тягач — лёгкий Am Ende der 1940er Jahre bestand in der Sowjetarmee, aber auch in der sowjetischen Volkswirtschaft Bedarf an einem leistungsfähigen, geländegängigen Zugfahrzeug. Im militärischen Bereich wurde dieser hauptsächlich durch die Vergrößerung der Kaliber der Artillerie hervorgerufen, der zu immer schwereren Geschützen führte. Im zivilen Bereich entwickelte sich der Bedarf aufgrund der wirtschaftlichen Erschließung dünn besiedelter und weitgehend unwegsamer Gebiete im Osten der damaligen UdSSR. Die AT-L wurde 1947 im Charkower Traktorenwerk entwickelt. Zielvorgabe war ein Zugmittel für eine Anhängelast von bis zu 6000 kg mit einer Tragfähigkeit von 2000 kg. Um die geforderte Geländegängigkeit zu erreichen, entwickelte man ein Gleiskettenfahrzeug. Die Produktion begann in Charkow 1947 und wurde bis 1967 fortgeführt. (Wikipedia). Das Fahrzeug war, vom 6 Tage Krieg abgesehen, an keinen Konflikten beteiligt. Eine kleine persönliche Beziehung zu diesem Fahrzeug besteht auch. Während meiner Armeezeit gehörten mehrere SIL157 Sattelschlepper zur Ausrüstung. Das ATL Fahrerhaus ist ein verbreitertes SIL Fahrerhaus. Die Verbreiterung führt zu dem kleinen mittigem Fenster. Das erste Bild zeigt ein Original im Winter Tarnanstrich, weis. Detail: Die mittlere Frontscheibe wurde durch ein Blech ersetzt. Das 1/4 AT-L Modell wird als entmillitarisierte Variante gebaut und daher ebenfalls in weis gehalten. Auch wird versucht das "used" des Originals wie auf dem Bild nach zu empfinden. Details, die auf Fotos nicht ersichtlich sind, wurden aus der Erinnerung an die SIL157 aufgebaut. |

||||

|

||||

Die persönliche Beziehung: SIL157 mit Rakete 3M9, transportiert wurden max. 6 Raketen 3M9. So sahen die altväterlichen Ungetüme aus. Interessant an diesem Fahrzeug ist, daß alle fünf Achsen angetrieben sind. Das Raketensystem wurde seit Mitte der 1950er Jahre hergestellt und galt spätestens seit Mitte der 1980er Jahre als völlig veraltet. |

||||

Technische Entwicklung |

|

|||

|

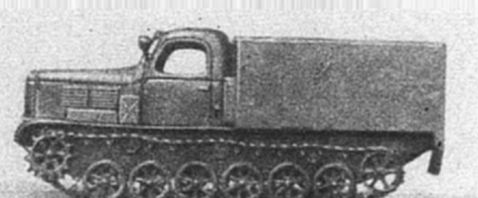

Das Fahrzeug wurde von 1947 bis 1967 gebaut, und wurde während der Bauzeit immer wieder verändert. Gefertigt wurde der Kettenschlepper mit vielen unterschiedlichen Aufbauten, von der Pritsche mit Plane über verschiedene Kofferaufbauten bis zum Holzschlepper. Abbildung eines der ersten Exemplare mit dem Fahrwerk der SU76 |

|||

|

|

|

|||

|

Fahrzeug mit anderem Fahrwerk und Ladefläche aus einem Winkeleisen- Rahmen. Die Ladefläche erscheint etwas höher als in den späteren Varianten. | |||

|

|

|

|||

|

Fahrzeug mit Hohlprofilen an der Ladefläche und Kommandantenluke. Jetzt lassen sich auch Spriegel anbringen. Diese Variante lässt sich am besten in ein Modell umsetzen. | |||

|

|

|

|||

|

Vermutlich die letzte Variante, mit geprägten Blechen der Ladewanne und geänderten Kiemen an der Motorhaube. | |||

Ein Größenvergleich |

|

|||

|

Vor 50 Jahren war die Welt der Technik noch klein. Das Bild zeigt in einer kleinen Fotomontage einen Größenvergleich zum einem aktuellen Audi. Der ATL war mit 25cm Länge und 60cm Höhe nur unwesentlich größer. Der Unterschied in der Breite ist zu vernachlässigen. | |||

Maßstab 1:4 |

|

|||

| Der

Verbrenner des Rasenmähers verlangt nach einer Rasenmäher ähnlichen

Baugröße. Der Maßstab von 1:4 hört sich recht groß an. Aber ein Maßstab

„1 zu 4„ ist eben nicht „ein viertel“. Mathematisch ist 1/4 Breite x

1/4 Länge x 1/4 Höhe ist 1/64. Der scheinbar zu große Maßstab hat auch ganz handfeste Vorteile:

Ein paar Nachteile gibt es natürlich auch:

Für die, dem Maßstab 1/4 entsprechenden 43cm Figuren, ist die Auswahl sehr überschaubar. |

||||

Technische Daten des Originals und des Modell Entnommen dem technischen Datenblatt der NVA |

|

|

| Allgemeine Angaben: | Original: | Modell: |

| Fahrzeugart: | Kettenschlepper | Kettenschlepper |

| Fahrzeug-Typ/Kennummer: | AT-L | ATL |

| Fahrzeugklasse: | leichter Kettenschlepper | großes Schleppermodell |

| Herstellungszeitraum: | 1947...1967 | 2014..2017 |

| Herstellerland: | UdSSR | Chemnitz, Deutschland |

| Verwendungszweck: | Zum Ziehen von Lasten bis 6 Mp. Als Spezial-Kfz mit Sonderaufbauten | zum Ziehen des Schiffsmodells zum Wasser, Spielzeug für Männer |

| Einschätzung: | gute Geländefahreigenschaften, erreicht hohe Geschwindigkeit |

|

|

Taktisch-technische Angaben |

||

| Leistungsangaben |

|

|

| Fahrbereich | 300km | 7 km |

| Kraftstoffnorm für 100 km | 100l | 1,0 l pro Stunde // 1h mit einer Akku-Ladung |

| maximale Geschwindigkeit | 42 km/h | 7 km/h |

| minimale Geschwindigkeit | 4,51 km/h |

|

| Masse-Leistungsverhältnis | 64kg/PS | 30 kg/PS |

| Masse des unbeladenen Kfz | 6300kg | >40 kg |

| Nutzlast | 2000kg | 5 kg |

| Anhängelast | 6000kg | 30 kg |

| Kletterfähigkeit | - |

|

| Watfähigkeit | 1000 mm | 10 cm |

| Spezifischer Bodendruck | 0,5kp/cm² |

|

| Steigfähigkeit | 46,5% |

|

Antrieb |

||

| Motortyp | 4 Zylinder Reihe | 1 Zylinder |

| Leistung/Drehzahl | 130/2000 PS/min | Verbrenner 2,0 /2600 PS/min => 1000W Lichtmaschine => 2x 500W E-Motoren |

| Drehmoment | 510 Nm bei 1200 U/min | 6,8 Nm bei 2600 U/min |

| Kühlung | Wasser/Pumpenumlauf | Luftkühlung |

| Arbeitsweise | 2-Takt-Diesel | 4 Takt Benzin |

| Hubraum | 4660 cm³ | 149 cm³ |

| Antriebsart | Kette | Benzin / Elektrisch / Kette |

| Zündfolge | 1-4-3-2 |

|

| Verdichtungsverhältnis | 16 : 1 | 10:1 |

| Ventilspiel Einlaß | - |

|

| Ventilspiel Auslaß | - |

|

| Bereifung | - |

|

| Reifeninnendruck | - |

|

| Reifendruckregelanlage | - |

|

| Seilwinde | je nach Ausstattung |

|

| Zugkraft Seilwinde | 5000 kp |

|

| Seillänge | 50 m |

|

| Kupplung | Einscheiben-Trockenkupplung | - |

| Wechselgetriebe | 5 Gänge, nicht synchronisiert | - |

Abmessungen |

||

| Länge | 5313 mm | 1350 mm |

| Breite | 2214 mm | 554 mm |

| Höhe | 2200 mm | 570 mm |

| Bodenfreiheit | 350 mm |

|

| Ladefläche Lichte Länge | 2418 mm |

|

| Ladefläche Lichte Breite | 2100 mm |

|

| Sitzplätze im Fahrerhaus | 2 Stück | 0 den Platz braucht Akku oder Motor |

| Sitzplätze auf der Pritsche | 10 Stück | 2 für kleine Puppen |

| Spurweite | 1900 mm | 500 |

| Höhe der Anhängekupplung | 687 mm |

|

E-Anlage |

||

| Spannung | 12 V (+Pol an Masse) | 12 V (-Pol an Masse) |

| Batterie | 2x12 V, 140 Ah | 2 x 12V 2,2Ah mit Verbrenner // 36Ah KFz Akku bei elektrischem Betrieb |

| Lichtmaschine | 12 V, 500 W | 12V 1kW |

| Anlasser | 24 V, 11 PS | Seilstarter |

Füllmengen |

||

| Kraftstoffbehälter | 2x150l | 0,8 l |

| Kühlsystem des Motors | 30l | - |

| Schmiersystem | 18,5l | 0,45 l |

| Wechselgetriebe | 6l | - |

| Achsantrieb | - | - |

| Seilwinde | 6l | - |

| Seiltrommel | - | - |

Verladenorm |

R, Rm, Rmm je 1, SSK, SS je 2 |

|

Unterschiede Original - Modell

Der Auspuff des Originals endet im Kettenkasten. Eine Änderung ist notwendig, da die Räder aus Kunststoff sind und die heißen Gase Schaden anrichten können. Daher atmet der Motor durch den Tankstutzen aus.

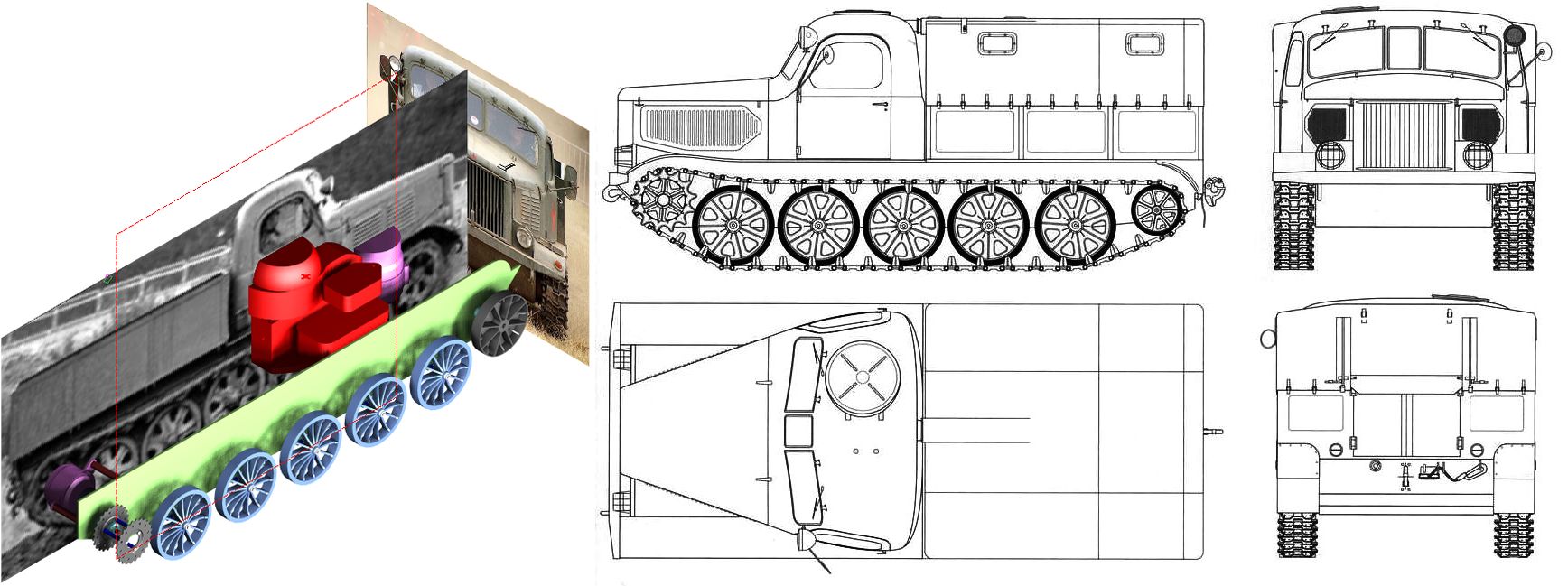

Die Vorlage Der Bau eines Automodells ist mit einem höheren konstruktiven Aufwand verbunden im Vergleich zum Schiffsmodell. Sofern ein Bauplan vorhanden ist reicht beim Schiffsmodell die "gleitende Projektierung", was so viel bedeutet wie: Einfach anfangen und bauen. Schiffe sind wesentlich fehlertoleranter. Bei einem Automodell, von dem es keine Vorlagen gibt, sieht es anders aus. Am Bild ist die Vorgehensweise schön zu sehen. Begonnen wird mit zwei Bildern, einer Front- und einer Seitenansicht. Wenn eine schöne Draufsicht vorhanden ist, ist das natürlich noch besser. Im vorliegenden Fall gab es einen 3-Seiten-Riss, der aber nicht meinen Vorstellungen entsprach. So wurden Bilder, in den beiden Ansichten Seite und Front, als Quelle verwendet. Beide Bilder werden im Maßstab 1:4 eingelesen und die CAD Zeichnung wird an den Bildern ausgerichtet. Bei der Umsetzung ist dennoch alles anders, als in der Konstruktion. Es gibt am Modell kaum ein Teil, welches nicht wenigstens zwei mal gebaut wurde. |

|

|

Der Bau

Der Bau des Fahrzeuges ist recht einfach, da sich die Karosserie auf einfache geometrische Grundformen zurückführen läßt.

- Begonnen wurde mit den Seitenflächen der Wanne. (hellgrün). Auf dieser Seitenfläche müssen alle Löcher für die Durchführung der Torsionsstäbe, der vorderen Stützachse und der Antriebswelle eingebracht werden. Idealer Weise werden auch die Aussparungen für die U-Profile, auf welchen die Wanne sitzt schon eingearbeitet. Diese U-Profile sind nicht in allen Varianten des Originals verwendet worden, bringen aber noch ein wenig mehr Stabilität in den Aufbau. Auch lässt sich die Ladefläche an den U-Profilen gut anschrauben. Verwendet wurde für die Seitenflächen 5mm Alublech. Besser ist es 1,5mm Alublech zu verwenden.

- Für die Wanne wurde 1,5mm Alublech entsprechend der Wannenform abgekantet und mit dem 5mm Seitenflächen verschraubt. Sollte 1,5mm Blech für die Seitenteile verwendet werden, so wird die Verbindung der Seitenfläche mit dem Wannenblech mit einem Winkelprofil realisiert.

- Das Fahrerhaus lässt sich ebenfalls auf geometrische Grundformen zurückführen. Nur die seitlichen Dach-Rundungen zu den Türen sind aus PVC Hartschaum hergestellt. In diesem Hartschaum ist der Empfänger versteckt, da es das einzige nicht Metall-Karosserieteil ist.

- Für die Kiemenbleche wurden Lüfterabdeckungen verwendet, die in ein 1mm Blech eingefügt wurden. Das 1mm Blech suggeriert die Prägung der Motor- Seitenbleche ähnlich dem Original.

- Die Motorhaube ist mit ihren vielen Rundungen ein anspruchsvolleres Blechteil. Die Wölbung wurde durch biegen über einem Farbeimer realisiert. Die anderen Rundungen wurden durch biegen über ein 20mm Rohr gefertigt. Die Ecken im vorderen Bereich lassen sich aus vollem Material fertigen. Wichtig ist, dass weiches Alu für die Motorhaube verwendet wird.

- Rohmaterial der Laufrollen sind Kunststoff-Speichen-Räder. Es wurde jede 2. Speiche entfernt und ein Hartschaum Teil eingesetzt. Die Hartgummireifen der Räder wurden abgedreht und mit Acryl- Farbe geschwärzt.

Die Geschwindigkeit eines Modells zu definieren ist von mehreren Gegebenheiten abhängig.

Die max. Geschwindigkeit des Originals: 45km/h, beträgt im Maßstab 1:4 etwa 11km/h

Die normale Spaziergang Geschwindigkeit des Menschen liegt bei 4km/h. Viel schneller muß das Modell nicht fahren, sonst wird Modellbau zum Modellsport.

Geländegegebenheiten z.b. Steigungen verringern sich natürlich nicht im Verhältnis des Maßstabes. Hier ist eher mit dem gegenteiligem zu rechnen. Modellen werden größere Steigungen zugemutet.

Es ist sinnvoller die Geschwindigkeit zu reduzieren und das Klettervermögen zu vergrößern.

Eine Ausnahme gibt es. Wird das Modell von zu vielen, vor allem kleinen Besuchern belagert hilft nur die Flucht.

Gewählt wurde eine Modellgeschwindigkeit von etwa 7km/h.

Die max. Drehzahl am angetriebenen Ritzel beträgt 400 U/min

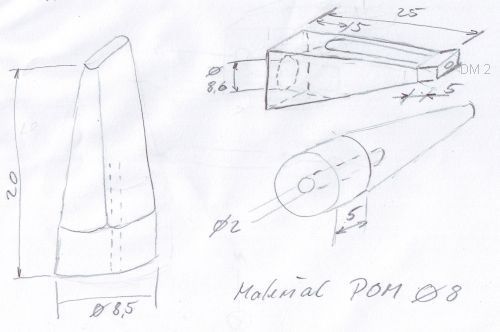

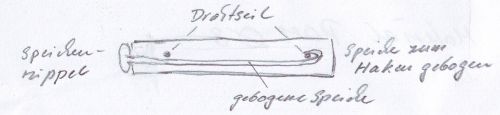

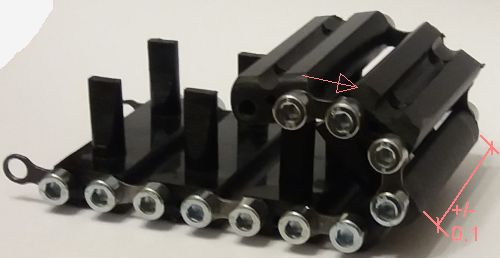

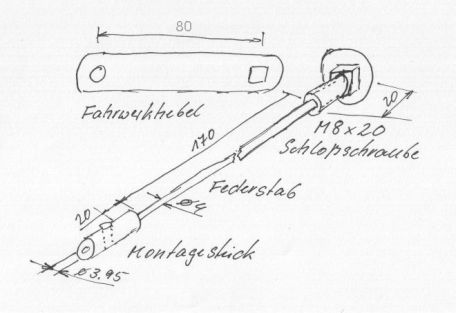

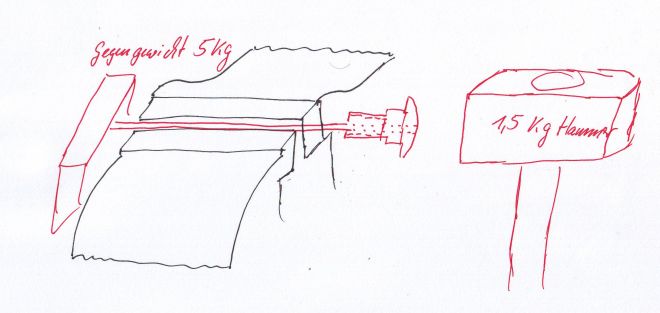

Torsionsstab- Federung selbst bauen

Der Aufbau des Torsionsstabes ist in der Abbildung ersichtlich. Der Federstahl ist auf der einen Seite in einer Schloßschraube und auf der anderen Seite in einem Montagestück verpresst. Die Verwindung des Torsionsstabes ist so berechnet, daß eine Kraft von 50N also 5kg pro Fahrwerkhebel einem Verdrehwinkel von 22,5° entspricht. Interessant ist es, die Kraft direkt am Federstab zu betrachten. Das Dremoment am Fahrwerkhebel beträgt 50N x 0,1m = 5Nm. Am Federstab ergibt sich eine Kraft von 5Nm / 0,004m = 1250N. Die 1250N sollten erstmal verdaut werden. Diese kleine Rechnung habe ich erst nach mehreren nicht funktionierenden Versuchen angestellt, also viel zu spät. Zum Test der Verbindungen habe ich den Torsionsstab in den Schraubstock gespannt und an dem Fahrwerkhebel mit einem Schnürsenkel ein 5kg Gewicht angehängt, welches 10 cm über dem Fußboden baumelt. Nach dem statischen Test kann man dynamisch testen. Dazu wird das Gewicht in Schwingungen versetzt. Das geht am besten mit dem Schnürsenkel.

Fehlgeschlagene Verbindungen:

- Montagestück und Schloßschraube werden mit Sekundenkleber eingesetzt. Das Spaltmaß beträgt etwa 0,03mm. Die Verbindung reißt schnell ab. In einigen Versuchen hielt es ein wenig länger aber niemals länger als 8 Stunden.

- Montagestück und Schloßschraube werden mit 2- Komponentenkleber verbunden. Das Spaltmaß beträgt etwa 0,05mm. Die Verbindung reißt ebenfalls ab

- Montagestück und Schraube werden mit Weichlot verlötet. Die Verbindung reißt nach einigen Stunden ab. Der Federstahl wurde ordentlich aufgeraut und verzinnt. Die Bohrung wurde ebenfalls vorverzinnt. Spaltmaß war etwa 0,2mm.

- Der Federstahl wurde einseitig abgeschliffen, also mit einem Profil versehen, und dann verlötet. Die Verbindung reißt ebenfalls ab.

- Hartlöten, Schweißen scheidet aus, da die Verarbeitungstemperatur oberhalb von 450°C liegt und damit die Gefügeänderungen des Federstahls beginnen.

- Verklemmen des Federstabes in einer M8 Lochschraube mit 4mm Loch. Bei 1250N weit am Ziel vorbei.

Dazu erhält die Schraube/Montagestück einen Durchmesser von 3,95mm. Die tragende Länge beträgt 20mm. Der Federstahl hat einen Durchmesser von 4,00. Die 3,95mm lassen sich am besten mit einer Reibahle herstellen. Für die Hobbyanwendung ist es auch möglich einen 3,95mm Bohrer zu beschaffen. Zuerst wurde ein Loch von 3,5 dann 3,8 und zu letzt 3,95 auf der Drehmaschine gebohrt.

Zur Montage wird der Federstahl sehr fest in den Schraubstock gespannt. Die Schraube/Montagestück wird mit einem leichten Schlag angefädelt. Dann wurde das 5kg Gegengewicht an der abgewandten Seite gegen den Federstab gedrückt und mit dem 1,5kg Hammer sehr kraftvoll gerade gegen die Schraube geschlagen.

Wenn die Schraube schon nach 3 Schlägen aufgeschlagen sein sollte hat die Presspassung zu wenig Untermaß. Das hält dann nicht.

Berechnet habe ich die Pressverbindung nicht, da ich das exakte Untermaß der Bohrung nicht messen kann.

Das Montagestück wurde in einem Gegenstück mit Bohrung, mit einer Schaftschraube befestigt. Eine Verstiftung dürfte auch gehen, läßt sich aber nicht so schön lösen.

|

|

||||||

|

|

|

||||||

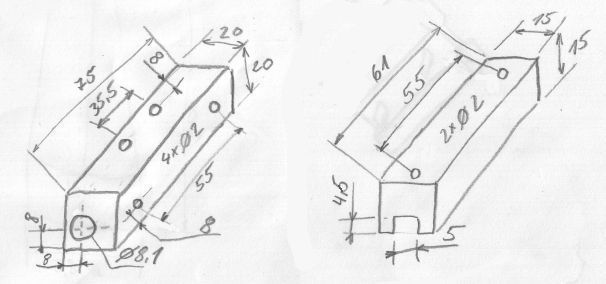

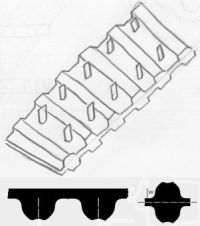

RC Panzerkette / Gleiskette selbst bauen Die Ketten sind optisch eines der wichtigsten Bauteile. Funktional sollte die Kette einfach herzustellen und preiswert sein. Die Kette besteht aus vielen Gliedern, die gleich gefertigt sein müssen. Ohne technische Hilfsmittel wird nichts. Ein Fehler in der Konstruktion ist gleich ein Serienfehler und führt zum Auschuß mehrerer Teile. Die Toleranzen ohne Hilfsmittel ein zu halten ist ebenso nicht machbar. Für den Selbstbau von Ketten gibt es mehrere technische Lösungen:

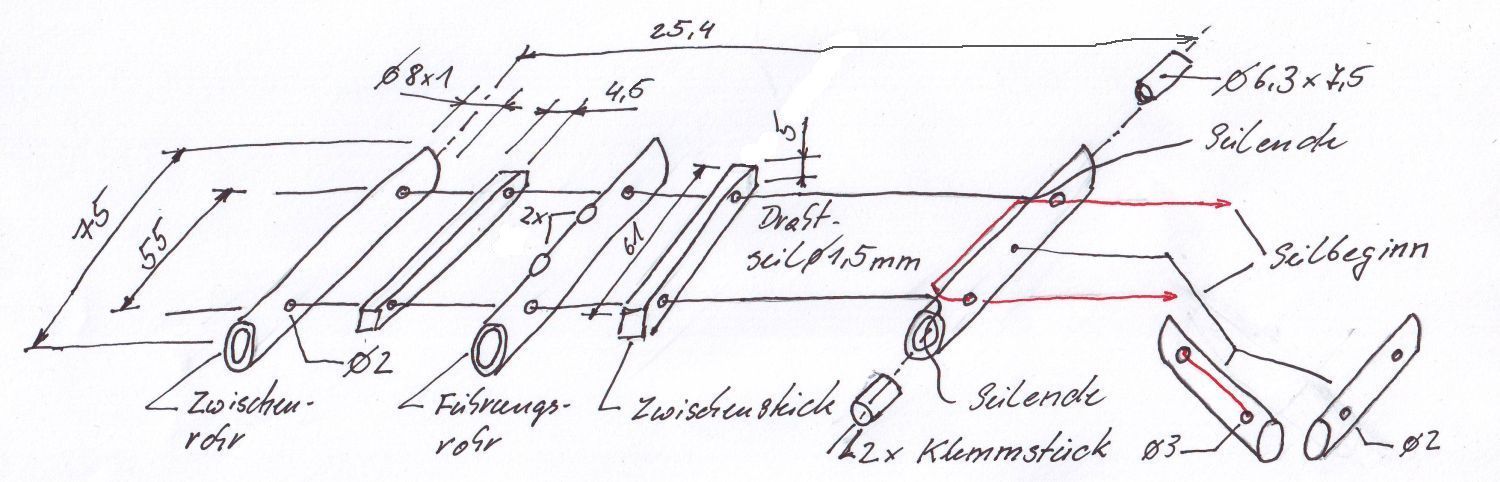

Wenn das RC Modell etwas größer gebaut wird bietet sich die Verwendung von Fahrradkomponenten an. Der Gliederabstand der Fahrradkette beträgt 12,7mm. Ein vollständiges Segment ist also 25,4mm lang. Die Fahrradritzel sind optimal für einen Röllchen- Durchmesser von 7,62mm ausgelegt. Alles Zoll. Ein Rohrdurchmesser von 8,0 passt aber ganz gut. Die Zeichnung zeigt den Aufbau. Ein Segment besteht aus einem Zwischenrohr ohne Löcher für die Kettenzähne, den beiden Zwischenstücken und dem Führungsrohr mit Löchern für Kettenzähne. Das vollständige Segment muss 25,4mm lang sein. Bei etwas weniger als 25,4mm kann das Maß durch beilegen von 2mm U- Scheiben passend gemacht werden. Daher summieren sich die Einzelteile auf 25,2mm. Die Länge des Zwischenstück legt den Abstand der beiden Fahrradritzel + 1mm Zugabe pro Seite fest. In meinem Fall also 63mm. Das Rohrmaterial sollte einfacher Stahl sein, keinesfalls sollte Edelstahl verwendet werden. Der Werkzeugverschleiß bei der Edelstahlbearbeitung ist einfach zu groß. Das Drahtseil sollte ebenfalls Stahl sein, da die Seilenden sich dann mit einfachem Lot fixieren lassen. Für das ATL Modell wurden 36m Rohr 8x1, 27m Zwischenstück Kunststoff 4,5x5, 2x6m Drahtseil 1,5mm, 10m POM Rundmaterial 8mm für die Kettenzähne und 428 Senkschrauben 3x16 verbaut. Der Preis des Materials betrug 135 Euro +25 Euro für die Bohrbuchsen (2016) Für die Bohrungen in den Röhrchen und dem Zwischenstück wurde eine einfache Stahlvorrichtungen gebaut. Ist die Kette aufgefädelt wird das Seil gespannt und dann mit 2 Kunststoff-Klemmstücken fixiert. UND... Immer mal prüfen ob beim Auffädeln ein Teil vergessen wurde. Ich habe jede Kette 2x gefädelt, weil ich fast am Anfang ein Teil vergessen hatte... |

|||||||

Vorteile:

|

|||||||

Die Kettenglieder-Kette (Versuchs-Kettensegment 2018)

Die Laschenkette

|

|||||||